向绿而行

- 低碳设计

- 生产革新

- 环保运输

- 使用功耗

- 资源回收

低碳设计

我们将低碳理念贯穿于产品设计,用科技创新促进产品的绿色转型,通过增加可回收材料的使用、 减少原材料用量及轻量化设计等,为客户提供绿色产品的新体验。

使用可回收材料

我们使用可回收、环保、无害的替代材料,提高模组产品中回收材料的占比,降低产品碳排放。

• 23.8"显示模组获得TÜV莱茵“含回收材料产品认证”,回收材料含量达51.5%。

减少原材料用量&轻量化设计

我们在芯片、玻璃的减料减量使用方面取得突破,实现产品轻量化,减少原材料温室气体排放,同时得益于产品重量降低,运输效率得以提升,减少运输温室气体排放。

• 模组减薄减重:进一步开发金属背板和导光板减薄技术,使其减重25%+

• 驱动芯片减量:通过DLS技术实现NB产品COF数量减半

生产革新

TCL华星一直遵循绿色发展理念,关注并努力减少生产过程中的温室气体排放。通过工艺革新和产线改造,持续推动显示行业的低碳发展。

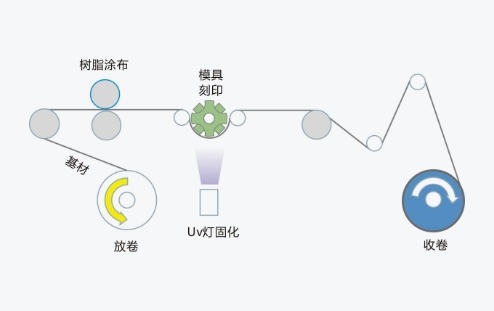

导入零VOC材料实现零碳排

我们采用了一种创新的零挥发性有机化合物(VOC)扩散选材技术,它不使用任何的VOC原材料,而是利用模具转印工艺做出相应产品,从而避免对甲苯的依赖,实现温室气体的零排放。同时,我们通过对产线进行改造,将原本60米长、10米高的产线缩减到30米长、3米高,显著提升能效,整体节能率达到48%。

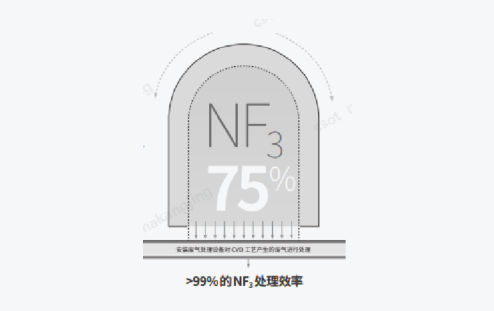

制程含氟气体减量替代

为了有效降低温室气体的排放,我们积极探索生产工艺的优化,致力于减少特殊气体的使用量,从而控制含氟气体产生。NF3作为造成温室效应的主要因素之一,其用量在华星所有特殊气体占比中超过20%。为了减少NF3的耗用,我们通过化学气相沉积(CVD)工艺清洗模具的改进,显著提高了清洁效率,从而有效减少了NF3的用量。同时,通过安装先进的废气处理设备,对CVD工艺产生的废气进行高效处理,实现了99%以上的NF3处理效率,确保生产过程中的环境友好性。

环保运输

物流方案

运输方式优化

减少运输次数

包材管理

包材设计减量

我们从源头对产品包装进行“瘦身”,如通过优化箱盖(EPS)、垫片(EPE)、挡墙(HDPE/PC/ABS)、栈板(WOOD)、箱体(BOX)的设计、结构和密度,2023年累计实现包材设计减重1108吨。

包材回收

TCL华星是行业最早跟客户合作包材回收的企业。我们联合TCL环境科技,积极推动&拓展客户端包装箱盖、垫片、栈板等主要包装材料的回收复用。2023年cell包材回收复用率达95%+;32”注塑箱回收复用率达70%+。

可再生料使用

实现绿色包材的关键举措之一是使用可再生材料。2023 年,我们对供应商进行了可回收(PCR)包装材料的情况调查,开发出背光模组(LCM)产品100%回收珍珠棉(PCR EPE)、100% 回收塑料袋(PCRHDPE)等绿色材料。

使用功耗

LCD低功耗技术

BLU高光效

BLU高光效

通过高光效LED/LGP及高增益材料开发,实现BLU光效提升20%。

TSS技术

TSS技术

通过自主研发高穿TSS画素及算法技术开发,实现业内Tr%规格领先。

高迁Oxide

高迁Oxide

联合自主开发高迁oxide靶材应用,达成高迁移率≥30cm2/V.S,实现逻辑功耗降低20%,背光功耗降低10%。

OLED低功耗技术

WQ-LTPO技术

WQ-LTPO技术

通过在像素电路中引入IGZO的TFT,取代部分LTPS的TFT,使像素电路具备在1Hz下工作的能力,显示屏可以根据现实画面在1Hz到120Hz间自主切换。在较低的刷新率下,屏幕可实现驱动功耗的降低,实现IC功耗下降10%-20%,为国内首家量产。

无偏光片技术(PLP技术)

无偏光片技术(PLP技术)

取消偏光片,引入结构化的彩膜,在保持较低的反射率的前提下,将透过率提升至>60% ,实现屏幕功耗下降20%-30%。2023年在国内率先实现了量产。

高效率EL材料迭代

高效率EL材料迭代

发光材料通过提升内量子效率和外量子效率提升电光转化的效率,每年C体系以白光效率提升5%-10%的节奏开发。

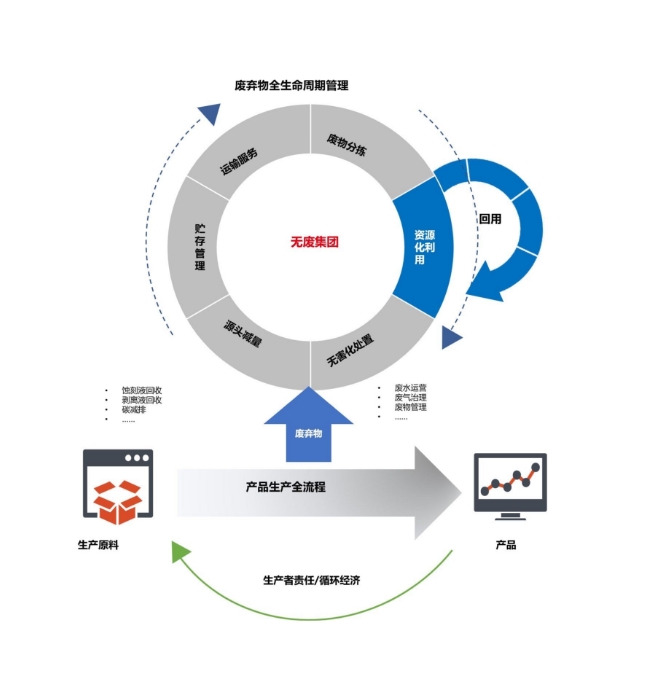

资源回收

• TCL华星所有产品均易于拆解,以便于进行循环利用。

• 同时联合TCL集团内部兄弟单位TCL环境科技,积极探索电子屏回收及处理方案。